植物由来の生分解性樹脂でつくる世界最大の3Dプリント建築の実現は、未来へとつながる挑戦でした。

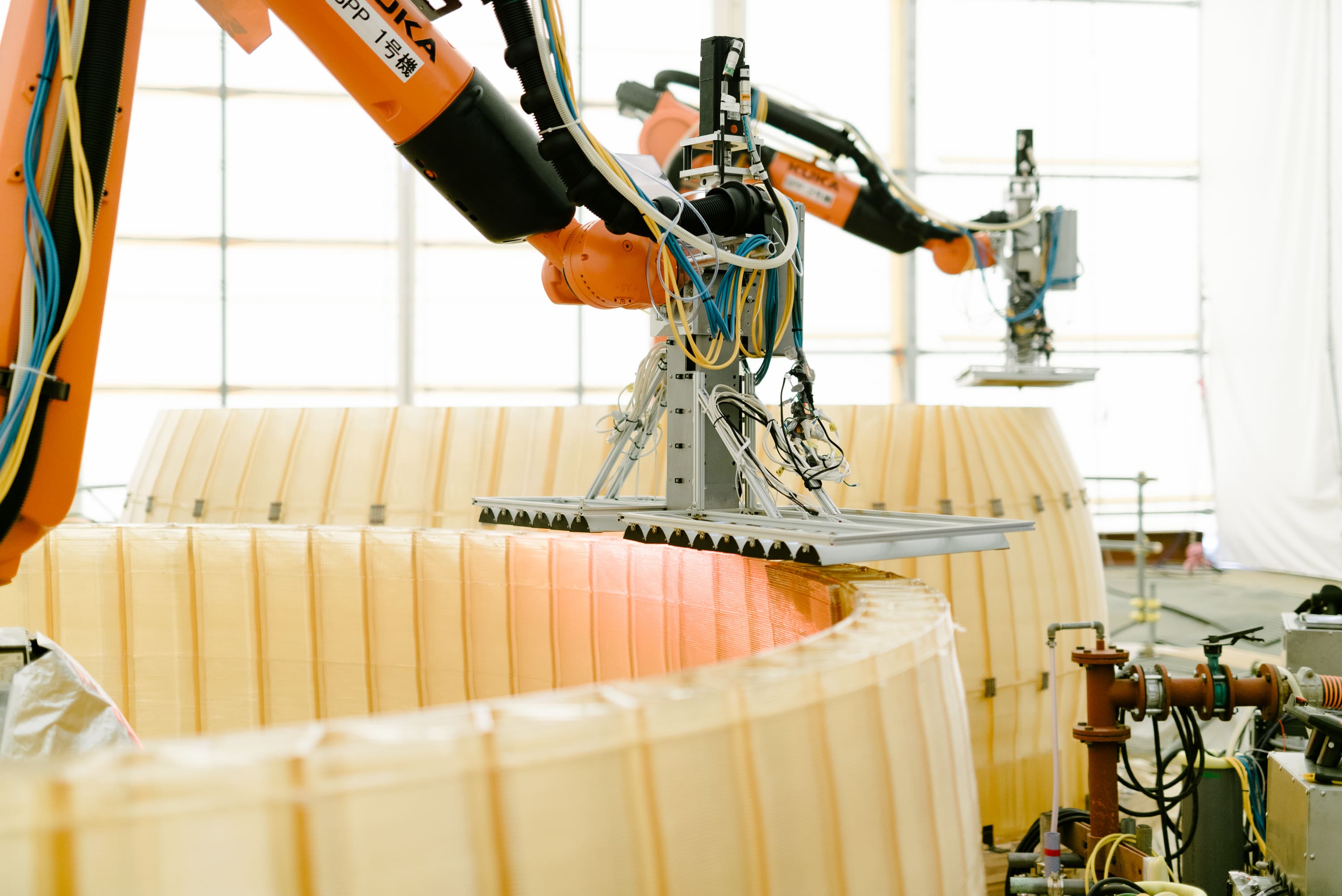

万博会場現地で3Dプリント中の建築。Photo:Yoshiro Masuda

森になる建築は「生分解性樹脂を構造材として一体造形した、世界最大の3Dプリント建築」としてギネス世界記録™に認定されています。植物由来の単一の素材でつくることで、建築を使い終わった後、廃棄物を出さずに時間をかけて自然に還すことができます。「3Dプリンターで建築をつくる」と聞くと、スイッチひとつで、人手もかけずに短時間で完成するような印象を持たれるかもしれません。しかし、建築の構造体としてはじめて使う素材での3Dプリントは、試行錯誤の連続。知恵を集結して実現までたどり着きました。

ギネス世界記録™登録名称:[日本語]最大の生分解性の3Dプリント建築(一体造形)/[英語]Largest 3D-Printed biodegradable building (monolithic)

「森になる建築」の絵を、建築として実現する

「森になる建築」の構想を、実際の建築として形にしていくための計画づくりを担ったのが、竹中技術研究所です。技術研究所では、建築にかかわるいろいろな分野に必要な技術の開発をしています。中には、これまでにない新しい建物をつくるために、ゼロから技術をつくり出すことも。

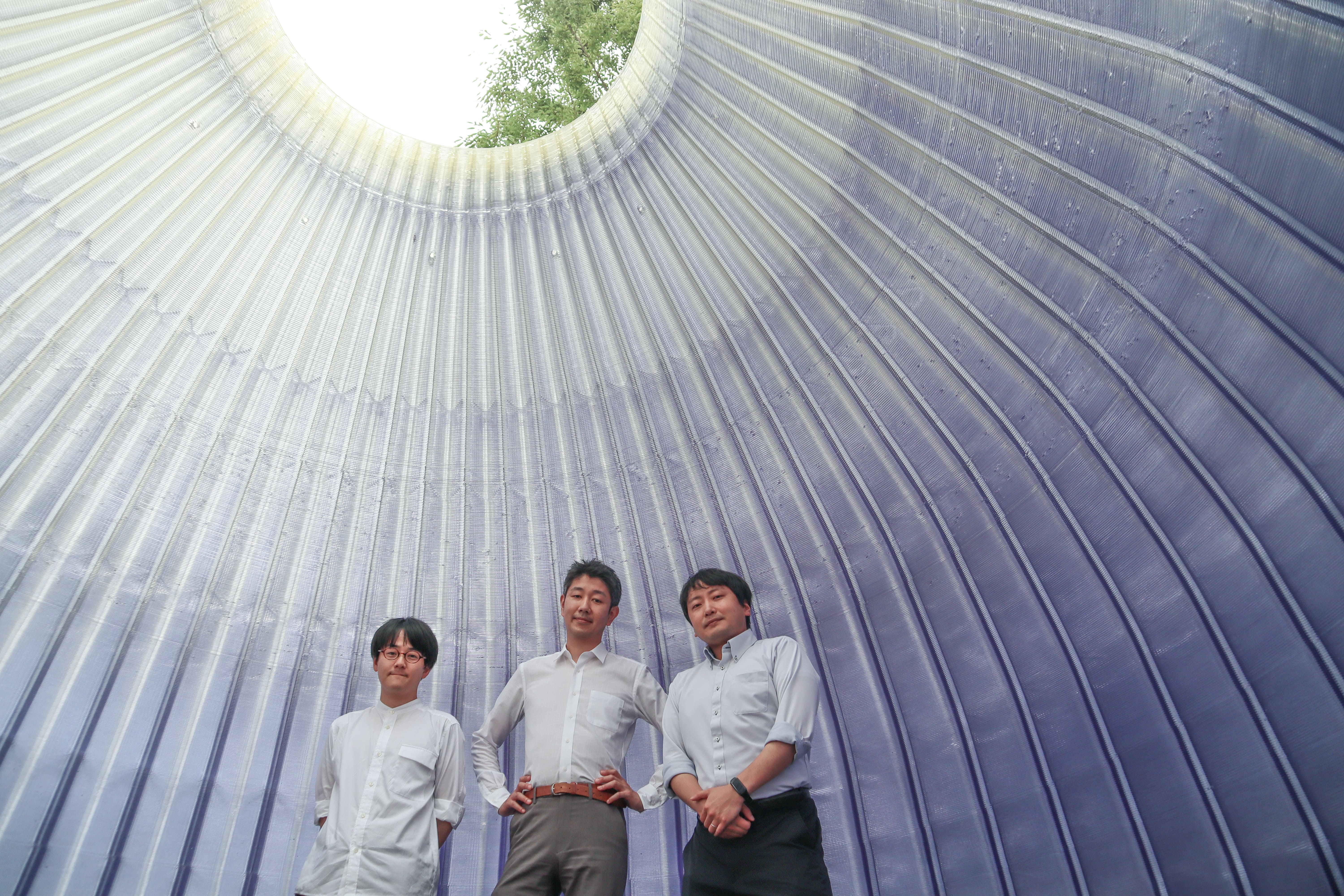

研究所には、建築の構造や材料について、それぞれ異なる専門をもつメンバーが集まっています。今回の「森になる建築」の技術開発に携わったのは、木構造を専門とする栗原さん、鋼構造を専門とする稲葉さん、そして鉄筋コンクリート構造を専門とする井戸硲さん。コンペ提案時から関わる構造担当の濱田さんが「この3人なら絶対実現できる!」と強く推薦したのがきっかけでした。

竹中技術研究所の稲葉さん、栗原さん、井戸硲さん。提供:竹中工務店

プロジェクトがスタートした当初は、まだ設計図も構造の考え方もなく、あるのは一枚の完成イメージ図だけ。「最初、綺麗なパースの絵があって、これを3Dプリンターでつくると聞いたときは、正直、大変なことになりそうだと思いましたね」と井戸硲さん。

これまで建築に使われたことのない酢酸セルロース樹脂という素材を使い、構造物を3Dプリントでつくるという前例のない試みです。材料の特性を把握するところからのスタートでした。どんな検証が必要で、どう強度を確認するのか、手探りの状態が続きました。実際の材料の強度確認、さらにはロボットの動きの確認や造形条件の整理など時にはシミュレーションを交えながら細かな技術検証を行っていきました。

また、「森になる建築」はなるべく自然かえる単一素材で建物を実現するため部品をバラバラに作成して組み上げるのではなく、すべてを一度につくりきる「一体造形」にこだわっており、そこも難しいポイントでした。

「一つのパーツが大きくなると、造形にも時間がかかります。失敗するとその時間も無駄にしてしまう。一方で、課題はたくさんありました。一つ一つ検証を積み重ねて技術の完成度を高める必要がありますが、今回は実大の造形をしないとわからないことも多い。何を優先するべきかずっと悩んでいました」と栗原さんは語ります。

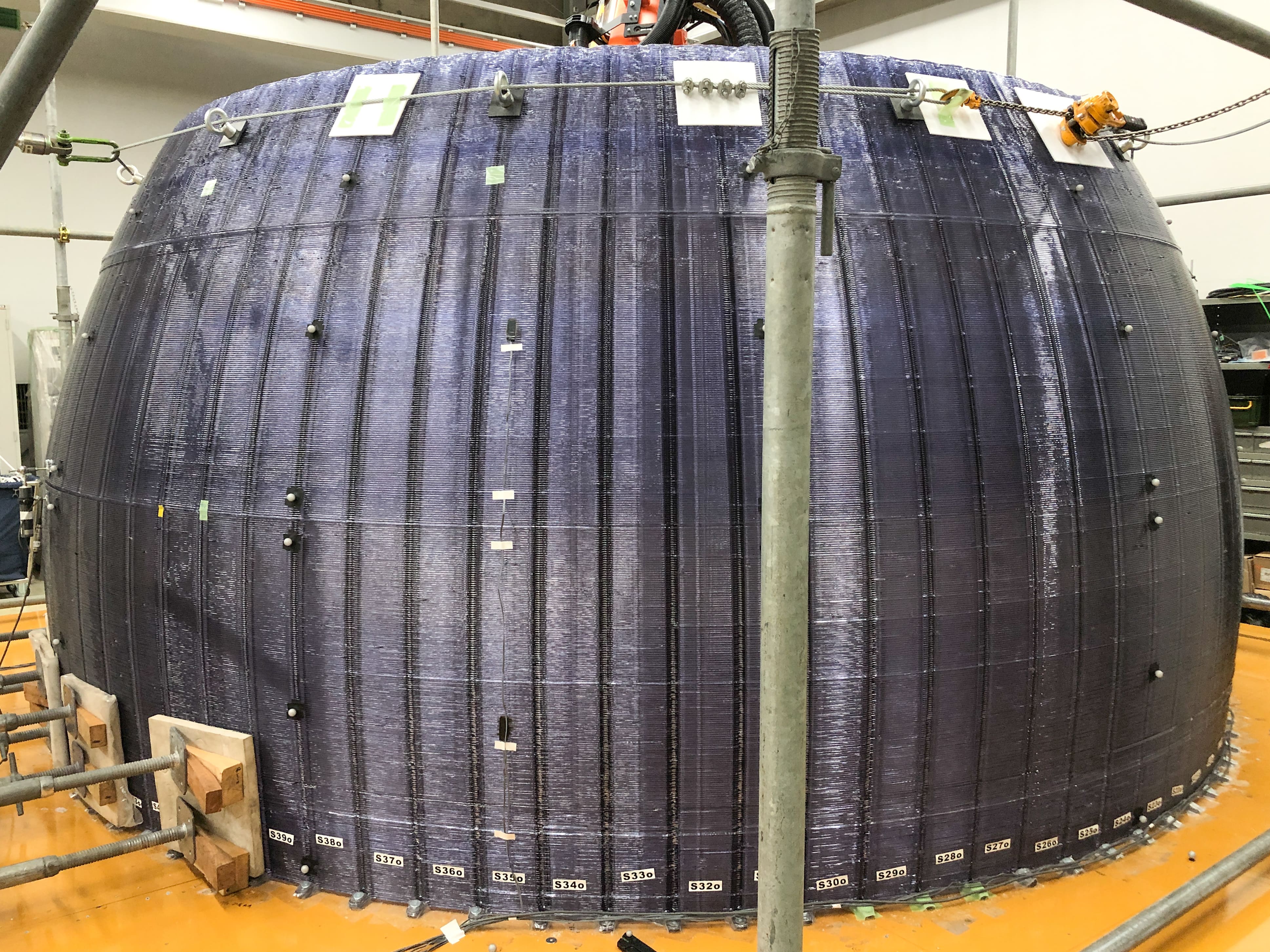

検証のため、万博会場につくる実物と同じサイズのモックアップを3回つくりました。1つ目の実大モックアップ。提供:竹中工務店

3つ目の実大モックアップは、実験室の外に設置してみて、実際にどんな空間になるのかを確かめました。提供:竹中工務店

こうした検証には本来長い時間が必要ですが、万博というゴールが間近に迫っていたことも高いハードルの一つでした。技術的なバックデータを十分にとる時間がないなかで、造形がうまくいくか、安定して動作するかを大小さまざまな造形物でテストしては問題点を抽出し、改善を繰り返しながら検討を進めました。

3Dプリンターの吐出条件の比較試験。提供:竹中工務店

材料強度の確認試験用の試験体。提供:竹中工務店

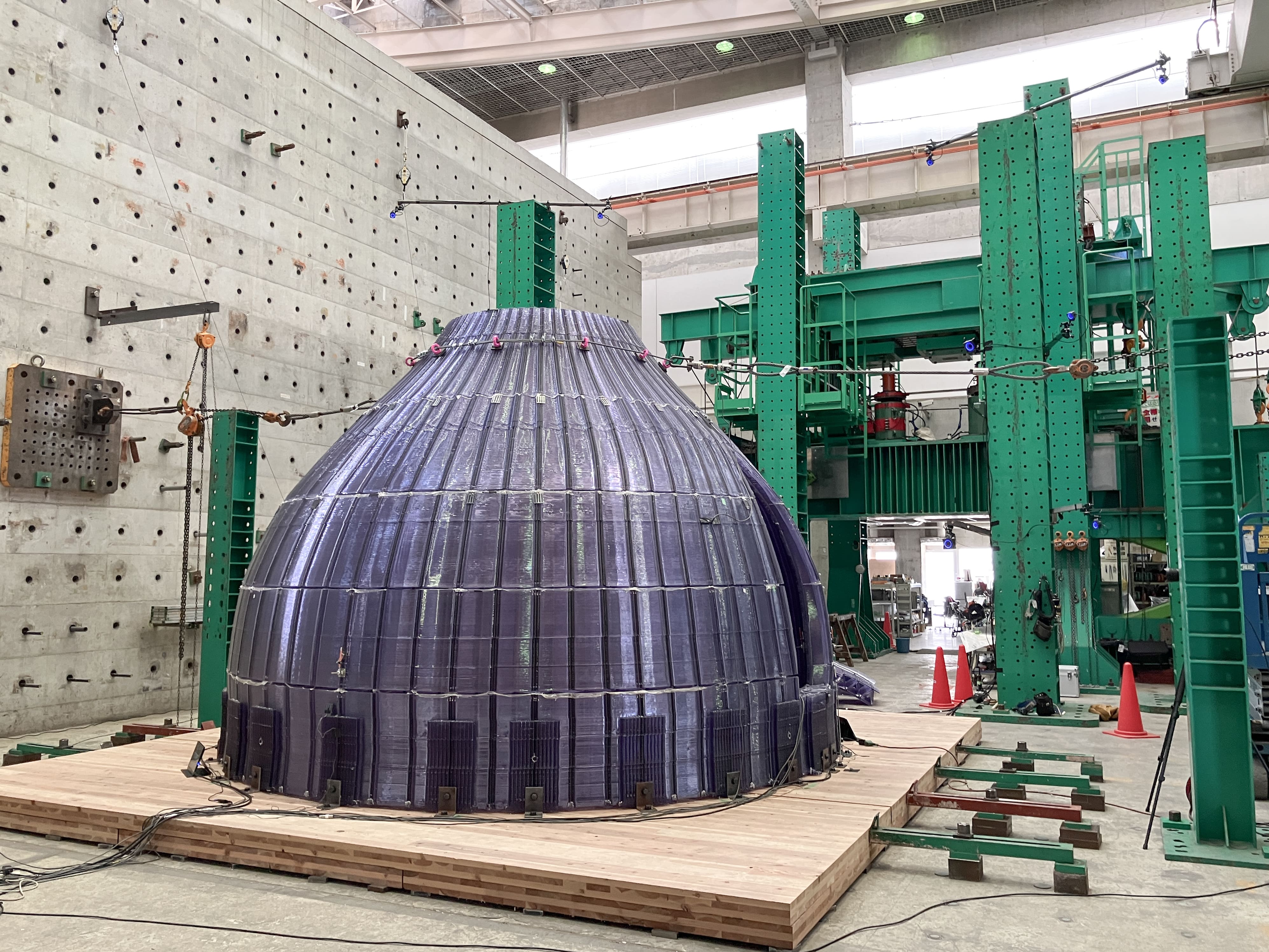

さまざまな実験と検証を繰り返し、建築の構造として実現できる方向性を導き出し、迎えた技術研究所での最後の実大モックアップの造形試験の締切は、ゴールデンウィーク直前の4月末。ここで失敗すれば、本番の万博会場での建設には間に合わないという状況の中、なんとか4月26日に完成することができました。そこから、完成した構造物が十分な強度を持つのか、完成したものに実際に水平方向に荷重をかける等のテストを実施。緊張の瞬間でしたが、無事安全性が確認できました。「もちろん、設計段階で十分な強度があるように見込んではいますが、実際にそれが確かめられて、安心できました。」と稲葉さんは当時を振り返ります。

最後のモックアップを用いた実大強度試験。完成した構造物が十分な強度を持つのか確かめます。提供:竹中工務店

いよいよ万博会場での3Dプリントですが、試行錯誤はまだまだ続きました。「現地に3Dプリンターのロボットをどう入れて、床にどうくっつけるか、完成した後にどう引き抜くかなど、そんな細かなところまで、みんなでああでもない、こうでもないと言いながら、たくさんの人が関わり合って、ようやく形にできました。」と井戸硲さんは言います。

「生分解性の材料でつくる建築は、今回は仮設建築として実現しました。ただ、建築として使う未来を考えるなら、ある程度長持ちする必要もあります。万博の半年間、どう変化していくか見守りたいと思っています。」と栗原さん。未来につながる検証実験としても、半年間で建築がどんなふうに変化していくのか注目したいです。

生分解性樹脂を3Dプリントし、建築をつくる

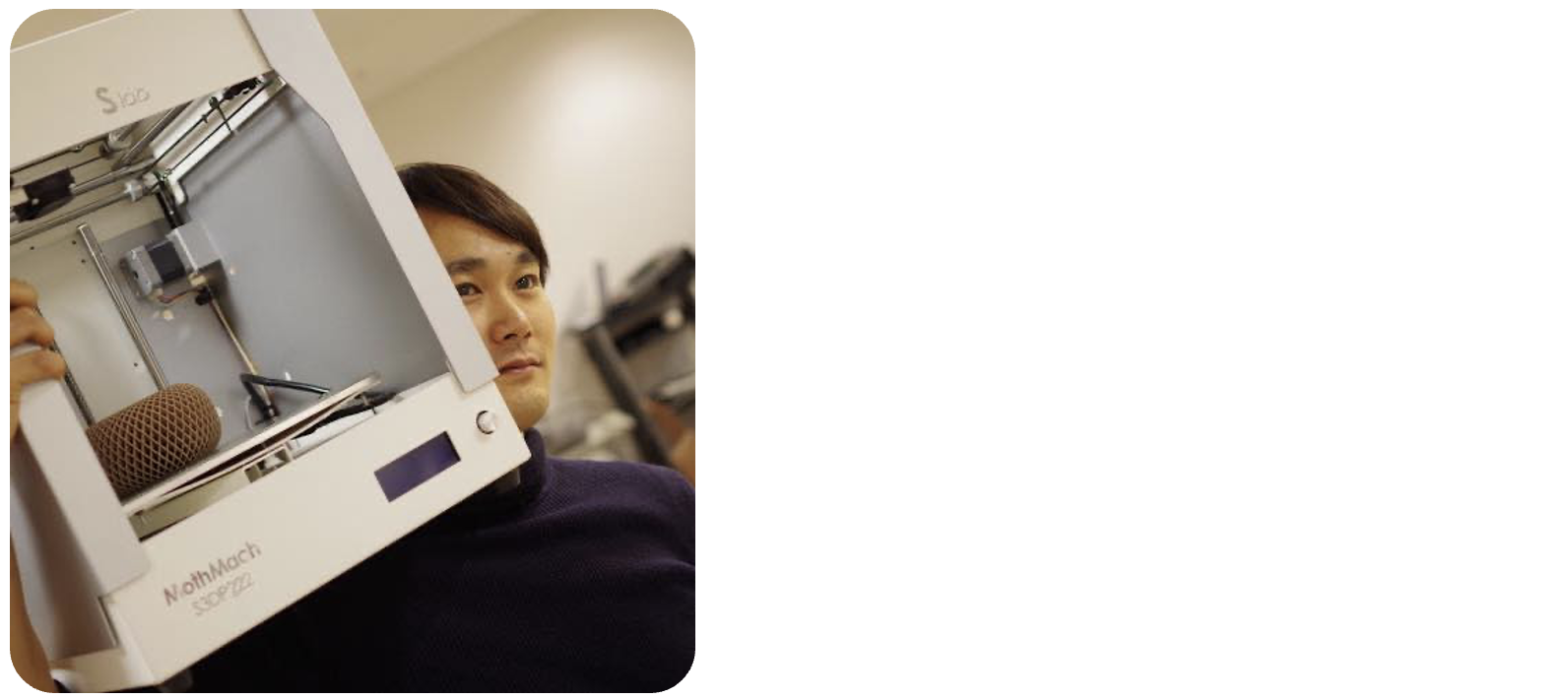

そして、技術研究所でつくった計画を実際に形にするべく3Dプリントの技術力で実現に導いたのが、3Dプリントのプロフェッショナル集団、Boolean Inc.(株式会社ブーリアン)のみなさんでした。代表の濵﨑トキさんにもお話を伺いました。

卓上3Dプリンターを持つBoolean Inc.代表の濵﨑トキさん。提供:Boolean Inc.

森になる建築をつくるロボットアーム。手元の機械でロボットアームを操作しています。Photo:Yoshiro Masuda

3Dプリントと一口に言っても、ロボットアームを含めた造形システムを構築する人、機械を動作させるためのコードをつくる人、機械を動かす人など様々な専門的技術が必要です。特に今回は、それまで建築構造部材としての適用例のない生分解性樹脂 CAFBLO®️を材料とする前例のない挑戦であったため、技術的な蓄積がほぼなく、ボタンを押せばスタートし、待つだけで完成とはいきません。3Dプリンターの動作パラメータを細かく調整するためのコード設計や、意匠・構造設計と連携して工法そのものとしてゼロから成立させる必要がありました。

「今回は家具などの小さなスケールのものとは違い、建築として実現することが最大の挑戦でした。大型になればなるほど難しくなるんです。一つの大きな課題として樹脂の収縮です。普段目にするときは硬く見えても、温度の変化により実はかなり変形します。その変形が建築規模になると顕著になり、形状が変わってしまうため、最適化するための実験を何度も重ねました。」Boolean Inc.の濵﨑さんは振り返ります。

ロボットアームがぐるぐる回りながら建築ができあがっていく様子。 Photo:Yoshiro Masuda

ロボットアームの先から酢酸セルロース樹脂が出てきているところ。 Photo:Yoshiro Masuda

さらに、一般的な3Dプリントは実験室のような環境で行いますが、今回は万博会場での建設が必要となり、野外でのプリントという大きなハードルがありました。雨風や外気温の影響を受ける屋外は、不確定要素が多いため3Dプリントにとってとても過酷な条件であり、「自然環境との戦い」だったといいます。「森になる建築」一棟を完成させるには、約20日間にわたりアームを止めることなく動かし続けてプリントします。野外ではその間に天候の変化など、何が起こるかわからない中、アームが動き続ける状態を成立させる必要がありました。

「世界で誰もやったことがないから、何が起こるかわからない。完成したもの自体も一つの実験です。課題はたくさんありましたが、必ず実現できるという確信はありました。」とBoolean Inc.の濵﨑さん。

未来へとつながる挑戦

「今回のプロジェクトは、『建築史』、『樹脂材料の歴史』、そして『3Dプリントの歴史』という3つの大きな流れの中で、新たな指針となるものだと思います。建築の主要な材料であるコンクリートは再利用が難しいですが、今回使用した植物由来の生分解性樹脂・酢酸セルロース樹脂は、いわば『透明な自由形状の木材』のようなもの。この素材が初めて建築の構造に適用され、この規模で実現したことは、これらの歴史の新たなステップになると思います。」とBoolean Inc.の濵﨑さん。

生分解性の3Dプリント建築は、近い未来、いろいろな活用方法が考えられ、例えば、内戦や災害などで住居が不足している地域での仮設住宅としての活用が期待できます。また、リサイクルシステムが発展していない国では、使用後に廃棄物処理の負担がなく、仮に放置されても土壌を汚染しないという大きなメリットがあるといいます。さらに、3Dプリンターを活用することで、未来には、誰でも建築をつくれる時代が来るかもしれません。従来の建築技術のように長い修練を必要とせず、スイッチひとつで素早く建築を普及できる未来が創造できるのではないかとBoolean Inc.の濵﨑さんは語ります。トライアンドエラーを繰り返し、多くの課題を乗り越えながら実現した「森になる建築」。この挑戦を通じて、「スイッチひとつ」に、一歩近づいたと実感しているそうです。

また、今回のプロジェクトについて、設計担当の大石さんは、「建築の枠を越え、設計と技術開発が本気で手を組んだからこそ実現できた。そのプロセスそのものがとても面白い!と外部のいろいろな人から声をかけられました。」と言います。今後、違う領域の人と協業してチャレンジすることで、新しい建築のかたちが見えてくるかもしれません。

建築内のベンチも3Dプリントでつくられています。Photo:Yoshiro Masuda

今回のプロジェクトでは構造設計だけでなく、サインの脚やベンチなども酢酸セルロース樹脂でつくりました。「サインなどの小さなものから始めて、少しずつ広げていけたらいいですね。みんなが触れられるサイズのものからトライして、新しいアイデアが生まれるような環境ができれば、長期的にいいものにつながっていくと思います」と技術研究所の栗原さんは話します。

小さな挑戦を重ねながら、建築の未来が少しずつかたちになっていく。このプロジェクトは、そんな可能性の始まりなのかもしれません。

建築の中から見上げた空。Photo:Yoshiro Masuda